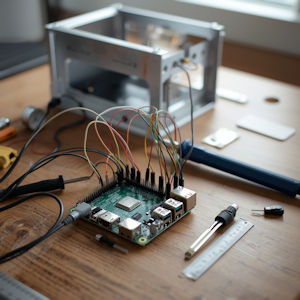

Mit einem Raspberry Pi lässt sich eine erstaunliche Bandbreite an Geräten und Anwendungen selbst umsetzen – vom einfachen Alltagshelfer bis hin zu anspruchsvolleren technischen Systemen. Je nach Modell und Zubehör kann man ihn entweder als Rechenkern, Controller oder sogar als eingebettetes System nutzen. Ein sehr beliebter Einsatzbereich ist die Hausautomation, etwa für Lichtsteuerungen, Heizungsregler, Rollladen- oder Gartensysteme usw. – entweder als Ergänzung zu bestehenden Smart-Home-Plattformen oder komplett selbst gebaut mit Software wie Home Assistant oder openHAB. Die technisch versierteren Nutzer unter euch können damit auch Mess- und Überwachungssysteme, etwa zur Umwelt- oder Wetterdatenerfassung mit Sensoren für Temperatur, Luftfeuchtigkeit, Feinstaub oder Luftqualität messen. Der eigentliche Reiz liegt oft gerade darin, ein Gerät zu bauen, das genau auf die eigenen Vorstellungen und Bedürfnisse zugeschnitten ist. Ich habe hier schon einmal über den Kult Spaß des Raspberry Pi berichtet. Doch hier geht es mal um das Drumherum.

Mit einem Raspberry Pi lässt sich eine erstaunliche Bandbreite an Geräten und Anwendungen selbst umsetzen – vom einfachen Alltagshelfer bis hin zu anspruchsvolleren technischen Systemen. Je nach Modell und Zubehör kann man ihn entweder als Rechenkern, Controller oder sogar als eingebettetes System nutzen. Ein sehr beliebter Einsatzbereich ist die Hausautomation, etwa für Lichtsteuerungen, Heizungsregler, Rollladen- oder Gartensysteme usw. – entweder als Ergänzung zu bestehenden Smart-Home-Plattformen oder komplett selbst gebaut mit Software wie Home Assistant oder openHAB. Die technisch versierteren Nutzer unter euch können damit auch Mess- und Überwachungssysteme, etwa zur Umwelt- oder Wetterdatenerfassung mit Sensoren für Temperatur, Luftfeuchtigkeit, Feinstaub oder Luftqualität messen. Der eigentliche Reiz liegt oft gerade darin, ein Gerät zu bauen, das genau auf die eigenen Vorstellungen und Bedürfnisse zugeschnitten ist. Ich habe hier schon einmal über den Kult Spaß des Raspberry Pi berichtet. Doch hier geht es mal um das Drumherum.

Warum brauche ich ein Gehäuse?

Wer eigene Elektronikprojekte baut, kommt früher oder später an den Punkt, wo die Technik in ein Gehäuse muss. Und dabei geht es nicht nur darum, die Technik irgendwo reinzupacken – ein gut durchdachtes Gehäuse schützt nicht nur vor äußeren Einflüssen wie Staub, Feuchtigkeit oder mechanischen Belastungen, sondern trägt auch dazu bei, dass das ganze Projekt sinnvoll benutzbar wird. Schalter, Buchsen und Displays brauchen sinnvolle Positionen, und im Idealfall sieht das Ergebnis auch noch ordentlich oder sogar richtig schick aus.

Aussehen und Material des Gehäuses

Wie ein Gehäuse am Ende aussieht und was es können muss, hängt stark vom jeweiligen Eigenbau ab. Wenn es z. B. um ein empfindliches Messgerät geht, spielt die Abschirmung gegen elektromagnetische Störungen (EMV) eine Rolle. Bei leistungshungrigen Schaltungen muss die Wärme raus. Und wenn das Endprodukt dauerhaft irgendwo montiert werden soll – zum Beispiel an der Wand, in einem Rack oder im Fahrzeug – braucht ihr noch passende Befestigungsmöglichkeiten. All das solltet ihr bei der Planung im Hinterkopf behalten.

Bei den Materialien stehen viele Optionen offen. Kunststoffe wie ABS oder Polycarbonat lassen sich gut bearbeiten, sind leicht, stabil und isolieren elektrisch. Polycarbonat ist zusätzlich besonders schlagfest, was es z. B. für mobile Geräte oder rauere Umgebungen interessant macht. Aluminium ist ebenfalls sehr beliebt – nicht nur, weil es edel aussieht, sondern auch, weil es sich gut fräsen und bohren lässt, elektrisch leitend ist und Wärme hervorragend ableitet. Edelstahl ist robuster, aber auch schwerer und schwieriger zu bearbeiten – dafür praktisch unzerstörbar. Holz bringt eine ganz andere Optik ins Spiel und lässt sich mit einfachen Mitteln zusägen, schleifen und lackieren. Besonders für kreative oder wohnraumtaugliche Elektronikprojekte ist das eine interessante Alternative.

Wie fertige ich selbst ein Gehäuse an?

Auch bei der Fertigung gibt es viele Wege. Wer es klassisch mag, arbeitet mit Säge, Feile und Bohrmaschine – das reicht oft schon völlig aus, wenn es um Einzelstücke geht. Wer digitaler unterwegs ist, kann sein Gehäuse am Rechner zeichnen und dann per 3D-Drucker realisieren. Damit lassen sich sehr komplexe Formen erzeugen, inklusive Halterungen, Führungsschienen oder integrierter Kabelkanäle. Für flachere Designs oder Frontplatten lohnt sich oft Laserschneiden – entweder in Kunststoff, Holz oder dünnem Metall. Damit bekommt ihr sehr präzise Ausschnitte und könnt sogar feine Gravuren umsetzen, etwa für Beschriftungen.

Und wenn es beim ersten Mal doch ein bisschen zu aufwändig erscheint, könnt ihr euch durchaus Unterstützung holen: Bei beta-layout etwa könnt ihr euch Frontplatten nach eigenen Maßen anfertigen lassen. Ihr müsst nur eure CAD-Zeichnung oder Vorlage hochladen (ja, etwas andere Vorkenntnisse sind hier nötig), z. B. mit den Maßen und Aussparungen für Taster, LEDs, Displays. Natürlich könnt ihr dabei die Frontplatten selbst beschriften. Dann bekommt ihr die fertige Platte fertig gefräst und gebohrt zugeschickt. Das spart viel Arbeit, sieht professionell aus und ist besonders für die Einsteiger unter euch oder kleine Serien eine praktische Lösung. Beim Design ist viel Spielraum.

Transparente Gehäuse aus Acryl oder Polycarbonat machen die Technik sichtbar – ideal für Geräte mit vielen LEDs oder Displays. Mehrlagige Gehäuse, bei denen einzelne Ebenen auf Abstand montiert sind, sorgen für Ordnung und lassen sich gut modular aufbauen. Oder ihr orientiert euch an klassischen Designs: Retro-Gehäuse aus Holz mit runden Kanten oder gebürstetes Aluminium im 70er-Jahre-Look. Auch thematische Gestaltungen machen Spaß – ein Mini-Arcade-Automat fürs Wohnzimmer, ein Sci-Fi-Gehäuse fürs nächste DIY-Teleskop oder ein Musik-Controller im Synthwave-Stil – eurer Fantasie sind kaum Grenzen gesetzt.

Ihr seht also: Ein selbstgebautes Gehäuse ist also mehr als nur Verpackung – es macht euer Projekt erst komplett. Es schützt, strukturiert, bringt alles in Form und ist am Ende oft das Erste, was andere sehen. Wer ein bisschen Zeit investiert, findet schnell heraus, wie viel Gestaltungsspielraum im Gehäusebau steckt. Und je nachdem, ob es eher funktional, stylisch, robust oder minimalistisch werden soll – es gibt viele Wege, ein Gehäuse zu bauen, das genau zum eigenen Projekt passt.